ACTUALIDAD

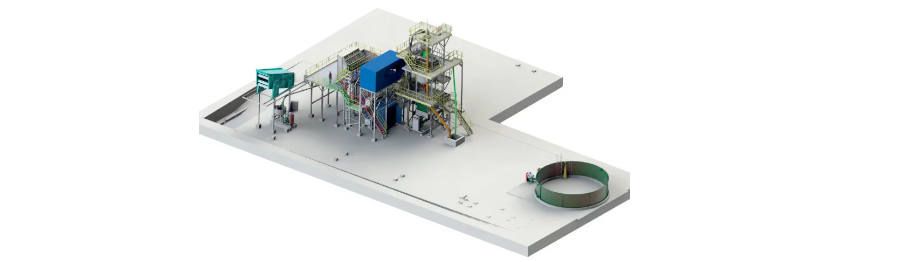

Planta AMP de lavado de arena de purificación de agua

Uno de los clientes preferentes AMP, concretamente una empresa pública vinculada a la gestión de agua potable en un país europeo, se enfrentaba a un problema, para ellos, crítico. Esta empresa contactó con Advanced Mineral Processing para que les ayudasen con su dificultad.

Marco Arranz Blanco, director de Proyectos e Ingeniería de AMP

Laura Moraga Huéscar, responsable de Proyectos de AMP

Las arenas desempeñan un papel fundamental en la purificación del agua para hacerla potable, por lo que cualquier contaminación debe ser evitada a toda costa. El problema es que, en el propio proceso de purificación del agua, estas arenas, que actúan como filtro, se van contaminando. Esto implica que deben de pasar por un proceso de sustitución o de reciclado. AMP optó por el lavado y descontaminación para poderlas reutilizar con el consiguiente ahorro de costes y respeto medioambiental.

En esta reseña, se explorará el proyecto, su tamaño y alcance, así como algunos de desafíos iniciales que afrontaron y superaron.

El proyecto en cuestión implicaba, para solventar el problema de descontaminación de arenas, el diseño, suministro completo e instalación de una nueva planta de lavado de dichas arenas para sus condiciones de “contaminación” específicas. Un proyecto “EPC” que incluye equipos, armarios de control y potencia, cableado, canaletas, tuberías, estructuras, así como el montaje, puesta en marcha, formación del personal y aceptación final del cliente.

Dado que el cliente es una empresa púbica, todos los aspectos del proyecto se llevaron a cabo desde el origen siguiendo procesos de licitación pública, garantizando la transparencia y la competencia en la adjudicación final. Ya la adjudicación, siguiendo normativa extranjera para la licitación, fue un primer éxito desde un punto de vista de gestión del proyecto.

Un ejemplo de los desafíos técnicos que aparecieron al inicio del proyecto fue el diseño y construcción de la tolva de carga. La tolva tenía que ser de 30 m3 y cumplir con especificaciones precisas asociadas a normativa internacional. Hasta aquí, puede parecer sencillo. Lo que complicó la situación fue la orografía del terreno en el sitio de construcción; la inclinación afectaba “sensiblemente” al diseño del elemento.

Además, se debían considerar restricciones de diseño, como la altura máxima a la que podía llegar la cargadora. Inicialmente, la limitación de altura era de unos 2,5 metros, lo que requería una tolva larga y baja, con el correspondiente extra coste en materiales y sistemas de alimentación de la misma.

Para resolver este problema, se tuvo que plantear una metodología ágil de gestión de proyectos para esta fase, lo que implicó mantener un diálogo constante con cliente, ingeniería y proveedores, en muchos casos con periodicidad diaria. Se optó por construir una pequeña rampa para permitir que la cargadora alcanzara la tolva.

También se incorporó una parrilla elevable hidráulicamente a la tolva, lo que permitió que la altura total llegase a los tres metros y medio, en lugar de los cuatro y medio que daba el diseño inicial con parrilla fija. Para evitar costes adicionales innecesarios, se realizó una “ingeniería de valor” que resultó en un ajuste de la luz de la parrilla, reduciéndola de 300 a 150 mm para así mantener el ancho de banda del alimentador y la cinta de alimentación a la criba por debajo de los 800 mm, lo que evitaba gastos adicionales.

Esto es, aplicando las buenas prácticas en dirección de proyectos, metodologías ágiles, gestión de grupos de interés, etc., así como acciones de ingeniería de valor en fases de diseño, como se consiguió solventar el problema del cliente con las restricciones administrativas y de diseño que presentaba el proyecto sin afectar a tiempos, costes o alcance del mismo.

Esto es lo que sabe hacer Advanced Mineral Processing, entre otras muchas cosas, que seguirá presentando en futuras publicaciones.

Información de Rocas y Minerales